新答卷:厚植绿色发展底色——首钢非凡“十四五”系列报道之四

发布时间:2026-01-14

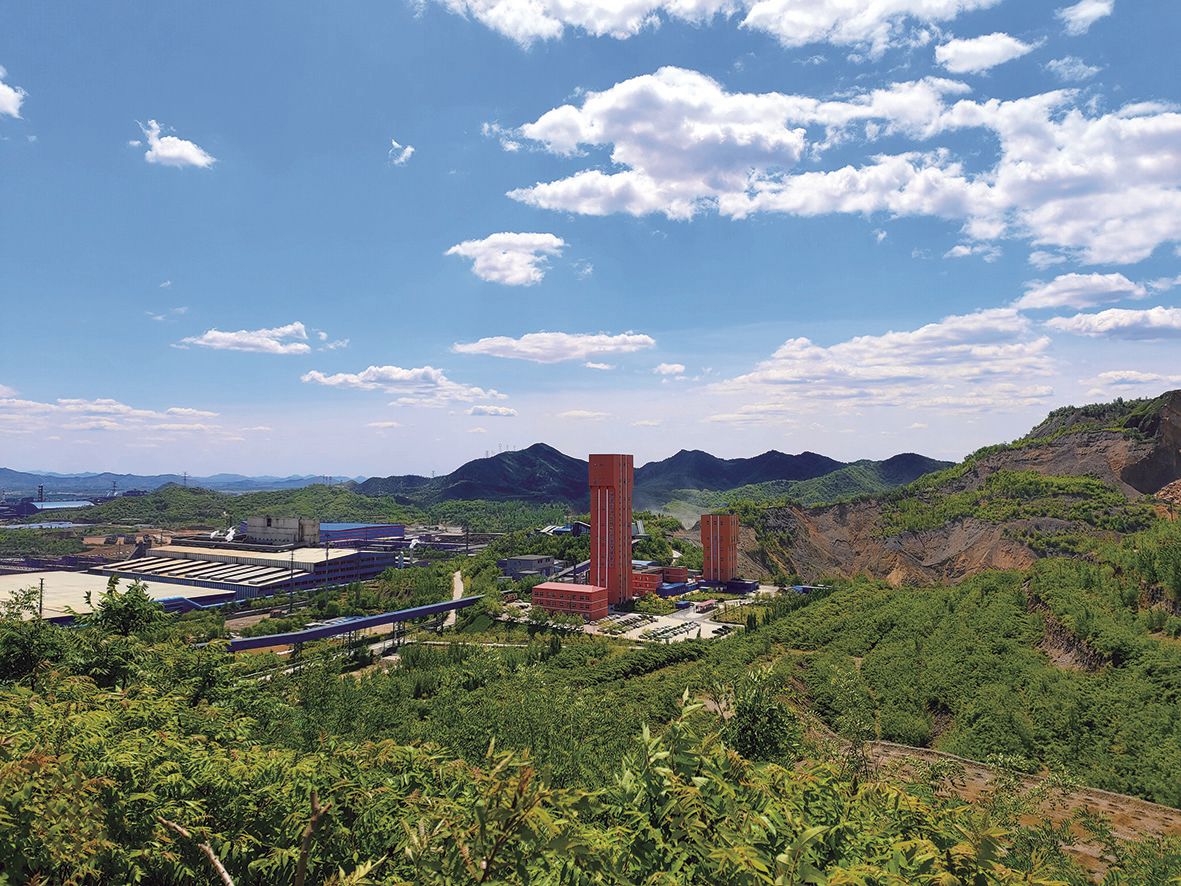

首钢矿业杏山铁矿全貌。

在新时代的浩荡东风中,一座钢铁巨擘正以“绿色涅槃”的壮丽姿态,书写着中国工业绿色转型的时代华章。从北京石景山的工业记忆到渤海之滨的现代钢城,首钢集团以“敢为天下先”的创新精神,将绿色发展理念熔铸进企业改革发展、转型升级的全过程、各环节,打造出传统重工业转型升级的“中国样板”。

气候变化是全人类面临的共同挑战。实现碳达峰碳中和,是以习近平同志为核心的党中央作出的重大战略决策,是着力解决资源环境约束突出问题、实现中华民族永续发展的必然选择,也是构建人类命运共同体的庄严承诺和责任担当。对此,首钢以习近平生态文明思想为引领,积极践行新发展理念,贯彻落实国家“双碳”战略,自觉履行企业节能减排降碳社会责任,不断提升绿色低碳发展水平,赋能发展新质生产力。

当“双碳”目标的号角响彻神州大地,这座百年钢企以“一引领两融合”的战略智慧,擘画出新质生产力发展的宏伟蓝图。从“四条碳减排技术路线”的顶层设计,到“1+N‘双碳’工作体系”的精准施策;从“极致能效工程”的攻坚克难,到“低碳科技创新”的突破引领,首钢人用钢铁般的意志,在减排降碳的征程上镌刻下一座座里程碑。正如首钢“力争2035年碳排放量较峰值降低30%”的庄严承诺,这不仅是一个企业的绿色宣言,更是中国制造业向世界发出的可持续发展强音。

“筑基”——强化“双碳”管控体系

“十四五”以来,首钢坚定不移走绿色低碳发展道路,把深入推动“双碳”工作纳入企业高质量发展的战略全局,坚持系统观念,强化顶层设计,不断健全绿色低碳管控体系,大力提升管控能力,能源消耗总量及强度、二氧化碳排放总量及强度持续优化,工艺流程绿色化升级、极致能效攻关、低碳技术创新、绿色能源应用、余能资源高效回用、高端化绿色化产品研发、数智化赋能、绿色低碳产业培育、污染防治攻坚、超低排放改造等重点任务取得积极成效,不断厚植高质量发展绿色底色。

首钢认真贯彻落实国家碳达峰碳中和决策部署以及《市管企业碳达峰行动方案》,制定下发首钢“双碳”工作方案,建立“1+N”的方案体系,提出主要目标、重点任务、主要指标等。构建集团主要领导全局统筹、定期调度,多部门协同联动、闭环管控的“双碳”工作机制,推动各重点碳排放单位建立健全管控体系,优化业务流程,强化责任落实,形成逐级推动的工作格局,有力推动首钢低碳工艺路线落地见效。

首钢主动适应全国碳市场扩围钢铁行业,牢固树立“排碳有成本,减碳有收益”的低碳发展理念,围绕碳资产配置最优化、效益最大化,系统研究碳资产管理策略,制定下发首钢碳资产管理方案,明确钢铁企业入市初期、中长期碳资产管理目标及相关策略。强化碳基础管理体系建设,全面筑牢碳排放相关计量、检测、统计、核算、报告、交易、履约等全链条各环节的管理基础,满足全国碳市场MRV(监测、报告、核查)要求。建立健全分层级的碳排放管理制度体系,在集团顶层制度的基础上,推动各重点碳排放单位实现碳管理制度全覆盖。成立集团跨部门的低碳技术团队和钢铁低碳管理中心,强化技术、管理在低碳工作中的双轮驱动作用。

“到2025年力争实现碳达峰、2030年碳排放强度持续降低、2035年力争实现碳排放量较峰值降低30%、2050—2060年成为实现碳中和第一梯队的目标。”这是“1+N”工作的方案,也是首钢的庄严承诺。

深化首钢三地钢铁业产品生命周期评价(LCA)体系建设,遵循ISO标准,基于全生命周期评价的方法论,建立了完备的产品生命周期评价体系,搭建了智慧碳管理平台,通过了国际认证机构(DNV)认证,完成29个钢铁产品碳足迹认证,在国际EPD平台发布EPD报告2份,在中钢协EPD平台发布钢铁产品EPD报告15份。

首钢通过国家级“工业资源综合利用基地”认定,获批国家级“钢铁生产国家循环经济标准化试点”单位,获评工信部首批“无废企业”典型案例,成为行业第二家、京津冀地区第一家开展“无废集团”建设的钢铁企业,彰显了在全国钢铁行业循环经济方面的领先地位和卓越成就。

“开源”——持续推动低碳技术创新

首钢“两会”上,集团党委坚持“一引领两融合”“坚定不移推动技术创新成为首钢第一竞争力”的声音铿锵有力。首钢围绕长流程极致减碳和短流程工艺布局形成优化制造流程、实现化石能源减量,提升能源效率、加大清洁能源使用,推进二氧化碳捕集与利用、建立低碳循环产业链,制造绿色产品、助力多行业协同减碳“四条碳减排技术路线”,强化技术创新在企业绿色低碳发展中的核心地位和“最大增量”作用,深度构建绿色低碳发展格局。

在技术创新的引领下,如何使绿色技术真正转化为有竞争力、可盈利的产业活动,为高质量发展注入绿色新动能,“超碳一号”横空出世。2025年12月20日,全球首台商用超临界二氧化碳发电机组“超碳一号”在首钢水钢成功商运。“超碳一号”填补了世界范围内中小功率规模、中高温热源场景的高效能源动力技术空白,本次商运意味着全球首次将超临界二氧化碳发电技术从实验室推向商业落地,具有里程碑式的意义。“超碳一号”示范工程是中核集团中国核动力研究设计院与首钢水钢、济钢国际共同推进的全球首套2×15兆瓦超临界二氧化碳烧结余热发电工程。相比现役烧结余热蒸汽发电技术,“超碳一号”发电效率提升85%以上,净发电量提升50%以上。同时系统简化、设备减少、运维便利,场地需求减少50%。并网发电后,年新增发电量约2.3亿千瓦时、降低烧结工序能耗7千克标准煤/吨,助力实现“双碳”目标。

加强关键性、突破性节能降碳技术研发和攻关,成为绿色发展“源头”的重要支撑。首钢股份全力打造长流程“低碳产品专线”,集成多项关键技术,形成可批量生产减碳30%以上的低碳产品生产线。围绕近“零”碳钢铁,加快建设近“零”碳排放冶炼高品质钢项目,探索与现有长流程产线耦合衔接,采用绿电后,与常规流程相比,产品降碳可达到70%以上。

技术创新驱动钢铁深度脱碳,首钢京唐致力于低碳冶金工艺流程革新,改变高炉炼铁炉料结构普遍以烧结矿为主的传统方式,创建了世界首例超大型高炉千万吨规模高炉高比例球团冶炼工艺技术流程,降低吨铁碳排放约10%,该技术获得国务院国资委碳达峰碳中和行动典型案例三等奖。深耕长流程低碳炼钢技术,具备50%废钢比批量生产能力,产品应用于汽车侧围外板、电力塔架用免涂装耐候钢等领域。冷轧钢板和钢带产品EPD报告的碳排放绩效在同行业中名列前茅,首次参评CDP(环境信息披露体系Carbon Disclosure Project)获B+评级,在我国大型钢铁企业中表现突出,标志着该公司在气候变化、绿色低碳风险管控方面已达到国际一流水平。

围绕深度脱碳固碳技术攻关。技术研究院开发了高炉富氢冶炼、高炉煤气二氧化碳捕集、钢渣固碳、烧结环冷机零排放等技术,在首钢股份高炉开展了喷吹焦炉煤气工业试验,燃料比降低6.41千克,吨铁减碳约8千克;自主开发了化学吸收法捕集高炉煤气二氧化碳技术,建立了中试装置,二氧化碳脱碳率达到90%以上,并建立万吨级的二氧化碳捕集装置;在首钢股份建设了1000立方米/小时套筒窑烟气钢渣固碳中试装置,实现了烧结环冷机废气零排放。

积极践行绿色低碳发展理念,不断探索和实践绿色、低碳、可持续的发展路径。首钢朗泽富含CO/CO2的工业气体生物发酵法制燃料乙醇及乙醇梭菌蛋白技术获国务院国资委碳达峰碳中和行动典型案例三等奖,并入选工信部原材料工业二十大先进适用低碳技术及联合国气候变化大会(COP30)《中国企业碳中和行动示范实践-IGEA30案例》。自主研发的全球首套利用钢厂含二氧化碳工业尾气通过生物发酵技术合成无水乙醇万吨级示范项目开工建设,并成功入选发展改革委绿色低碳先进技术示范项目清单。

“十四五”时期,首钢以技术创新为战略核心,构建起覆盖绿色低碳、智能制造与前沿材料的全链条创新体系,重塑了传统钢铁业基因,成为国家新型工业化与“双碳”目标落地的标杆力量。

“节流”——极致能效工程赋能减排目标

聚焦“双碳”目标落地,首钢集团深入贯彻国家重点领域节能降碳系列政策要求,分解落实中钢协《钢铁行业能效标杆三年行动方案(2022—2025年)》,大力推动极致能效攻关,制定年度攻关方案,积极推广应用行业协会T50、T80清单技术,全力推进节能项目实施,技术节能效果显著。

刀刃向内、深挖潜力,全集团聚焦极致能效,以“节流”赋能绿色发展。首钢股份、首钢京唐开展全系统、全过程、全方位的工序能效提升攻关,主要工序能耗持续降低,稳定达到国家标杆值,建成钢铁行业“双碳最佳实践能效标杆示范企业”。

首钢股份是全球第一家实现全流程超低排放的钢铁企业,建成并全面投运三套高炉鼓风全脱湿系统,该系统有着巨大的经济效益、环保效益及社会效益,是现代高炉炼铁增产节能、提高企业收益的一项有效措施。空压机七站被授予“一级能效压缩空气站”,成为钢铁行业首个符合一级能效标准的空压机站。自主研发的《高炉煤气源头治理多污染物深度净化及硫资源化转化技术》经中国钢铁工业协会鉴定达到国际领先水平。成功开展生物质富氢微粉工业喷吹试验,实现生物质能替代部分焦炭的首次规模化应用。

追求极致效率,夯实高质量发展基础。首钢京唐全面构建绿色低碳发展体系,实现了从环保“优等生”到循环经济“示范生”的深刻跨越,在极致能效工程方面实现多项突破。通过实施机前变压吸附制氧与机后深冷供氧的组合技术,使高炉富氧率具备达到9%的能力;扎实推进先进适用节能新技术应用,建成100兆瓦超高温亚临界发电机组,推动自供电率提升5个百分点;空压机站通过提效与零气耗改造,建成超一级能效的智慧空压站,能效水平跻身行业第一梯队;300兆瓦发电机组的提效改造,进一步提升了发电效率和效益。首钢京唐成为首批通过“双碳最佳实践能效标杆示范厂”验收的企业,也是河北省碳排放管理体系试点单位,获评“2024年度钢铁极致能效工程能效标杆三年行动先进企业”,极致能效经验做法入选“2023绿水青山就是金山银山实践案例”,“五效一体”高效循环利用项目荣获第十一届“母亲河奖”绿色项目奖,入围世界钢协低碳奖提名。

作为北京市垃圾处理的绿色能源工厂,首钢环境积极践行绿色发展理念,在绿色低碳技术研发和应用、设备改造、节能降碳、污染物减排等方面均取得了显著成果。鲁家山垃圾焚烧发电项目年处理垃圾100万吨、发电量4亿千瓦时;首科公司负责实施的原位热脱附修复项目顺利通过专家评审及官方验收,治理成效获权威认可,特钢污染土修复项目完成核心清挖任务并通过效果评估,迁钢一氧化碳节能降碳项目稳定运行。

在“双碳”战略背景下,作为首钢冶金设备制造的骨干企业,“十四五”以来,首钢机电在绿色转型、高端制造取得突破性进展。首钢机电与清华大学—清航空天联合建设的“GT200H纯氢爆震燃气轮机热电联产示范项目”在唐山迁安首钢机电电机厂正式投运。首钢机电自主制氢技术与清华大学——清航空天先进燃烧技术相结合,作为全球首套氢爆震燃机综合供能系统商业化应用案例,具有广泛的推广空间和应用价值。该项目攻克了100%纯氢稳定燃烧、爆震波精准调控等6项“卡脖子”技术,实现氢气燃烧零碳排放、NOx排放小于15ppm、综合能效90%三大突破,标志着我国氢能发电技术从实验室迈向规模化工业应用。近两年来,通钢公司全面推进超低排放改造,攻坚克难,按期完成26个重点改造项目。2025年12月,通钢公司顺利通过超低排放验收并完成公示,标志着改造任务如期达成国家环保政策要求,为该公司实现“十五五”良好开局奠定了坚实基础。

首钢工业绿色转型的极致能效工程并非单一的技术改造,而是覆盖全流程、全要素的系统性能效革命。“十四五”以来,首钢持续深化“极致能效”与“新质生产力”融合,推动能源系统智能化、原料结构低碳化、工艺流程再造,使极致能效工程赋能减排降碳目标,实现减污降碳协同增效。首钢集团《超低排放背景下钢铁企业环保成本管控体系的构建与实施》管理创新成果获钢铁行业二等奖。

“循环”——全面推进资源再利用

以“减量化、循环再利用、资源化”为原则,全面提高资源利用效率,构建固废综合利用梯级利用产业链,充分发挥减少资源消耗和降碳的协同作用,努力打造钢铁行业冶金资源循环化利用降碳典范。

首钢股份与金隅合资建成年产100万吨水渣粉磨线、60万吨钢渣立磨生产线和年处理40万吨冶金尘泥的回转窑生产线,实现了钢渣、水渣等固体废弃物的绿色处理和循环利用;成功创建河北省首批“无废工厂”,固体二次资源综合利用率100%;充分回收高炉冲渣水余热资源,用于采暖季供暖及非采暖季的工业余热锅炉除盐水预热等;自主研发了烧结环冷机余热高效利用及环冷机废气零排放,在首钢股份实现成功应用,余热蒸汽产量增加18.7%。

变“废”为宝、点“绿”成金的背后,是企业不断的研发与探索。首钢京唐以180MWCCPP、日产3.5万吨低温多效蒸馏海水淡化为核心,联合盐碱化工,建成全球首例“燃—热—电—水—盐”五效一体高效循环利用系统,实现能源资源的高效梯级利用,系统热效率达到国际领先水平,获中国节能协会科技进步一等奖;开展烧结环冷低品位余热深度回收利用、球团厚料层低温焙烧及开发热风高效循环等技术攻关,烧结、球团工序荣获工信部重点行业工序能效“领跑者”称号;建成年处理能力15万吨均质化生产线与30万吨的含锌粉尘火法处理生产线,实现含铁含锌粉尘高效梯级处理;建成年处理能力200万吨钢渣路基料生产线,结合水洗球磨生产线提取40渣钢中的铁元素返回钢铁流程回用;开发钢渣、水渣、脱硫灰等制备胶凝材料技术,建成年产100万吨的低碳胶凝材料生产线和100万立方米的固废基低碳混凝土产线。引领冶金行业资源循环化利用,累计参与各类固废资源国标、行标、团标等16项,成功通过工信部“工业资源利用基地”建设验收,入选工信部首批“无废企业”典型案例,并成为国家标委会“国家级循环经济标准化试点”单位。

瞄准降碳目标,变废为宝,把钢铁生产中的固废、废气、废水“吃干榨净”,高效化利用。通钢公司对含铁尘泥及氧化铁皮资源进行二次利用,制备冷固球代替铁矿石用于炼钢生产。首钢水钢以高炉水渣、钢渣、工业副产石膏、粉煤灰、铁尾矿等为原料,生产水硬性固废胶凝材料,替代普通水泥节碳率达93%。首钢长钢先后建成投运冷固球团生产线,废旧耐材处理线,烧结、高炉及转炉除尘灰、粗颗粒、氧化铁皮、旋流井污泥实现100%回收利用。

长青之路必然“常绿”,首钢发展始终坚持绿色发展理念,从产品制造全生命周期出发,持续推进资源高效循环利用,形成企业内循环、区域产业协作、城市与企业融合的发展新模式。

“强本”——着力研发高端化绿色化产品

“强本”作为降碳减排和创新高端的综合体现,始终是首钢的战略之一。首钢坚持高端绿色产品制造,致力于高能效、高强化、轻量化、长寿命等绿色钢铁产品及节能环保领域绿色材料的研发及生产,推进与电力、家电、交通、机械等多行业协同减碳,助力全社会绿色低碳消费,稳步提升绿色产品低碳竞争力,取向电工钢、管线钢、汽车用冷轧高强度钢板及钢带、汽车用热轧高强度钢板及钢带等产品入选工信部“绿色设计产品名单”。

首钢股份高性能取向电工钢实现特高压直流、交流输电领域高效节能变压器全覆盖,超薄规格产品市场占有率连续多年保持国内第一,通过提高变压器能效等级降低负载损耗,仅一年的产量就能助力下游使用端每年碳减排162万吨。无取向电工钢应用于新能源汽车、高端精品家电及大电机等领域,新能源汽车驱动电机用电工钢产品实现全球新能源汽车头部企业全覆盖,市场占有率约1/3,新能源低铁损系列无取向硅钢产品以及高牌号电机无取向电工钢产品,助力下游使用端电机能效提升,每年碳减排238万吨。首钢股份高强汽车板稳定供应全球知名车企主机厂70余家,高强钢替代传统钢板可实现单车有效减重,高强车轮钢可实现车轮轻量化,助力汽车行业每年碳减排204万吨。首钢京唐加强绿色产品开发,冷轧超高强钢、热轧高强钢、乘用车底盘用酸洗超高强钢、高强耐磨轻量化钢等高强轻量化产品,以及减涂装耐候钢、锌铝镁镀层汽车板等长寿命高耐蚀产品,为下游用户每年碳减排102万吨。

与国家步伐和百姓需求同行,引领建筑产业变革,“首钢近零碳好房子”的亮相,不仅成为传统地产行业在新时代背景下创新求变的生动实践,也是首钢秉承绿色发展理念的落地尝试。由首钢工程牵头,整合钢铁生产基地、股权平台、技术研究院等集团内部优质资源打造的“首钢近零碳好房子”,凭借创新的单承重柱钢结构体系和近零碳技术理念,引发新华社、中国新闻网、《科技日报》、《经济参考报》等数十家权威媒体集中报道。“首钢近零碳好房子”以“近零碳”为目标,构建了完整的技术体系,涵盖九大系统、36项技术措施,实现了碳排放较基准降低60%的显著成效。首钢工程通过装配式钢结构技术与低碳理念的深度融合,展现了建筑业向“安全、舒适、绿色、智慧”转型的创新实践,为行业绿色发展树立了新标杆。

绿色低碳不仅是专精特新“小巨人”——首钢吉泰安的社会责任,更是一种核心竞争力。该公司深耕光伏、储能等新能源领域及半导体芯片领域的关键基础材料,成功研发、生产光伏晶硅高端热处理材料、芯片装备国产化热处理材料、储能关键电热材料以及西电东输电网调峰芯线材料,产品竞争力位居行业领先,积极为国家光伏及储能产业和5G及人工智能技术的发展助力。北冶公司致力于氢燃机热端部件用高温合金、光伏新能源组件用磁传感器材料及铁芯、新能源汽车用霍尔传感器材料及铁芯等高端化绿色化材料的研发生产,工业产值持续攀升,助力国家航空航天、国防军工行业健康发展。

从建立“行业首个绿色低碳产品系列企业标准”,到投产“世界首条100%超薄规格、高磁感取向电工钢专业化生产线”,再到“首钢近零碳好房子”,首钢通过绿色产品、高端制造和持续创新,正在引领钢铁行业向更绿色、更高效、更可持续方向发展。

“厚植”——持续推动绿色高质量发展

首钢深知,绿色是发展的底色,厚植绿色底色就是厚植高质量发展的底气、底蕴。

作为中国钢铁工业的领军企业,首钢集团近年来坚定不移践行绿色发展理念,将生态文明建设融入企业发展战略和生产经营全过程,走出了一条多元产业协同共进的特色绿色低碳发展道路。

从传统制造到绿色智造的转型升级,首钢建成世界首个千万吨级低碳钢铁材料制造流程,形成6个百万吨级、4个五十万吨级和若干个十万吨级的降碳技术路线;完成从“工业尾气制乙醇”到“工业尾气+固碳制乙醇”,从被动减碳到主动固碳的质变,实现了“碳负排放”。首钢股份、首钢京唐、通钢公司、首钢水钢、首钢长钢、首钢贵钢全部实现超低排放,首钢股份、首钢京唐、首钢长钢保持环保绩效A级水平。

首钢以钢铁制造为牵引,延链强链补链,从新产业到多元领域发力,形成装配式建筑、近零碳好房子、工业尾气制乙醇等协同发展生态体系。

从“火”到“冰”的华丽转身,首钢钢铁业从北京搬迁到曹妃甸的过程,本身就是一次绿色转型的重要实践。如今首钢园作为中国工业遗产转型的典范,从“工业锈带”到“城市秀场”的绿色低碳蜕变,不仅是一次空间功能的重构,更是一场系统性、多维度的生态文明实践,深刻诠释了“双碳”目标在城市更新与产业转型中的落地路径。

从钢铁减碳到园区蝶变,从传统产业到新产业发展,首钢用实际行动诠释了“绿色发展是高质量发展的底色”这一深刻内涵。首钢的绿色转型不仅为企业自身带来显著效益,更为钢铁行业提供了可复制、可推广的“首钢方案”。

面对钢铁绿色革命和企业高质量发展的时代命题,首钢以一份“绿意盎然”的高质量发展答卷,证明了绿色发展不是发展的“减法”,而是高质量发展的“乘法”。这不仅是首钢的绿色转型之路,更是中国钢铁工业迈向绿色未来的生动注脚。

在“十四五”波澜壮阔的征程中,首钢集团以习近平生态文明思想为指引,深入践行国家“双碳”战略,将绿色发展理念深度融入企业血脉,以实现“双碳”目标为统领,在绿色技术研发、工艺流程绿色化升级、极致能效攻关、绿色能源应用、超低排放改造等领域取得突破性成就,为钢铁行业绿色转型树立了实践标杆。

面向“十五五”,首钢将在全面建设美丽中国的背景下,持续坚持精准治污、科学治污、依法治污,深入贯彻落实排污许可制,全面推进污染防治攻坚,巩固拓展钢铁主业超低排放成果,深入推进“无废集团”建设,着力提升环境治理体系和能力现代化水平,以高水平保护支撑高质量发展,为建设美丽中国持续贡献首钢力量。

以绿色为笔,首钢准确把握绿色低碳发展趋势,落实国家“双碳”战略,加强顶层设计和统筹谋划,争做绿色发展排头兵;以绿色为笔,以“双碳”工作为引领,将绿色低碳作为核心战略,通过铁前技术攻关、大废钢比冶炼等技术创新,突破低碳冶金工艺技术攻关和革新,引领行业绿色革命;以绿色为笔,聚焦极致能效工程赋能减排目标,打造近“零”碳排放示范项目,以极致能效助推“极致”绿色发展;以绿色为笔,深化固废资源化利用,将废气中的二氧化碳转化为可持续的航空燃料、蛋白制生物活性肽等高附加值产品,钢渣提纯实现“泥里淘金”,循环经济变废为宝;以绿色为笔,坚持高端绿色产品制造,打造更高能效、更高强化、更轻量化、更长寿命等绿色产品,推动多行业协同减碳,助力全社会绿色低碳消费。

在新时代的征程中,首钢集团以“绿水青山就是金山银山”理念为指引,以“一引领两融合”为纲,将绿色发展融入企业血脉,持续厚植绿色底蕴,为钢铁行业高质量发展注入澎湃动能,书写了一曲从传统钢铁巨人向绿色生态先锋转型的壮丽篇章。

首钢以绿色发展为底色,绘就了天蓝、地绿、水清的崭新画卷;首钢以绿色发展为引擎,勾勒出绿色化高端化的发展蓝图。首钢集团不仅冶炼钢铁,更在淬炼中国制造业绿色高质量发展的答案。