首钢要闻

首钢冷轧智能检化验中心检测效率提升20%准确率达99%

发布时间:2025-08-01

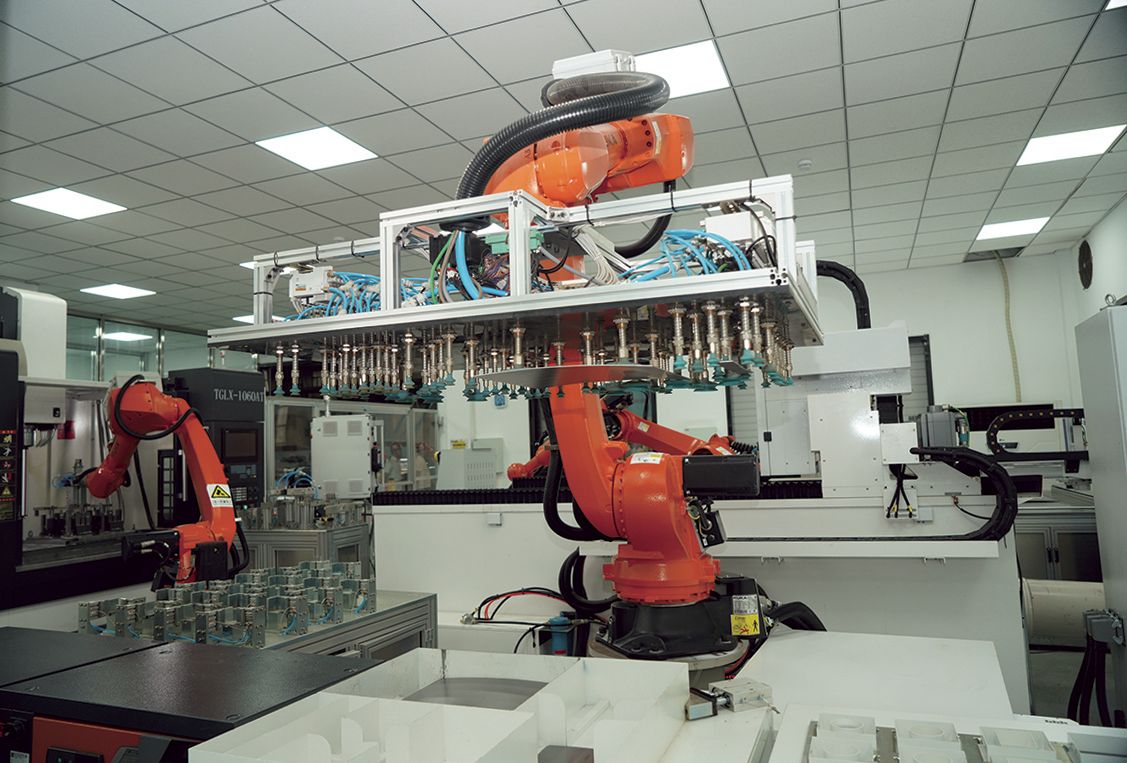

智能检化验机械手臂抓取试样。

首钢冷轧以中高端汽车板作为核心产品,随着产品结构持续向高附加值领域深化升级,高级别汽车板产能不断攀升,传统检化验模式在效率、精度及数据管理方面的瓶颈愈发明显。为此,首钢冷轧聚焦“智能化、自动化、数字化”,全力打造智能检化验中心,为高端汽车板生产注入新动能。

全流程自动化开启检化验新时代

步入智能检化验中心,一幅充满科技感的自动检测画面映入眼帘。数台机械手臂精准移送样板,替代人工操作;高精度的自动识别装置犹如敏锐的鹰眼,精准捕捉样板信息;AGV小车如同经验丰富的老司机,敏锐地感知着周围环境,平稳而迅速将不同种类的检测试样送达至指定检测区域……这正是首钢冷轧通过“设备升级+系统重构”打造的智能检化验中心。

在这里,原来需要多人协作才能实现的物理性能检验流程,现在从样板自动识别、激光打码,AGV送样,到激光切割制样、精铣加工、拉伸试验,全流程已实现无人化自动化检测。

“原来需要4—5人协作才能完成的物理性能检验,现在只需1名职工监控即可,并且整个检测过程流畅而有序,每一个环节都紧密衔接,无需人工过多干预。检测效率比之前提升了20%。”智能检化验中心班长郑银辉介绍。AGV智能送样、一键生成报告等技术的应用,使检测人员从重复劳动中解脱出来,能够专注于高价值分析工作。通过自动化、智能化的检测手段,实现了从钢板投入到数据报出的全流程质量监控。

在拉伸试验区域,机械手臂稳稳地夹持住样板,随着设备启动,样板在逐渐增大的拉力下缓缓变形,一旁的智能监测设备实时捕捉样板的应力应变数据,检测结果精准上传至LIMS系统。“锌层重量、粗糙度、波纹度、硬度等关键指标均由智能设备精准分析,数据实时上传,有效消除了人为误差,检测准确率提升到99%。”智能检化验工程师张有为介绍道。

目前,智能检化验系统通过数字孪生监控,利用三维可视化平台,可实时追踪设备运行状态,进行故障预警并掌控生产节拍。LIMS系统通过升级数据接口,可像“智能大脑”一样自动分配检测任务,实现检验指令智能下发、数据自动采集和异常实时预警,检验效率与可追溯性同步大幅提升。

技术攻坚破难题

筑牢智能检化验根基

智能检化验中心的建设并非一帆风顺,在诸多环节历经严峻挑战。尤其是在LIMS系统功能新增及改进过程中,实现LIMS与自动化的完美对接,堪称一块难啃的硬骨头。检化验中心通过集思广益,发动全体职工,将日常遇到的问题进行汇总整理,共整理改进点42项,并逐项进行改进及测试,成功打通了LIMS与自动化设备的“最后一公里”,最终实现LIMS系统与智能检化验完美对接。

面对海量数据的处理需求,如何高效采集、稳定存储,并深度分析这些数据,从中精准提取出具有实际价值的信息,成为改造进程中又一亟待攻克的难关。检化验团队并未被困难吓倒,而是将目光聚焦于首钢现有的技术方案与数据处理体系。通过多次组织内部分析研讨会议,对不同数据处理路径展开深入探讨。经过反复论证与尝试,最终确定通过增加SPC分析报表的形式,圆满解决了这一棘手难题,为智能检化验中心的数据处理工作奠定了坚实基础。

另外,此次检化中心改造通过采用激光非接触式测量代替传统接触式测量,解决了以往超高强钢力学拉伸试样异常断裂的难题,保证了检测结果的准确性,为提升产品性能提供了可靠的依据。

智能化转型不只是设备层面的革新,更是人才能力的多维度提升。智能检化验中心通过“专家培训+班组分享+操作手册”三维赋能体系,推动员工从“设备操作者”向“智能协作者”转变。

在数智赋能的道路上,首钢冷轧将秉持创新精神,持续深挖AI、物联网与大数据融合的潜力,不断优化智能检验的每一处细节,为高端汽车板产品筑牢质量根基。

Copyright © 2003 shougang.com.cn, All Rights Reserved © 2003

中国·首钢集团 京ICP备12019898号 京公网安备 110401000001号